6月5日,珠海市桂山镇牛头岛沉管预制厂召开开厂仪式暨动员会,这意味着世界最大沉管智慧工厂——深中通道智慧工厂正式开厂。

继顺利完成港珠澳大桥33节沉管预制任务后,这个超级沉管预制厂又肩负起深中通道22节沉管预制的艰巨使命。此次活动也是四航局“中央和地方媒体走进四航”系列活动之一,20多家中央和地方媒体参加了沉管预制厂开厂仪式暨动员大会,并与建设者进行了现场采访和座谈交流。

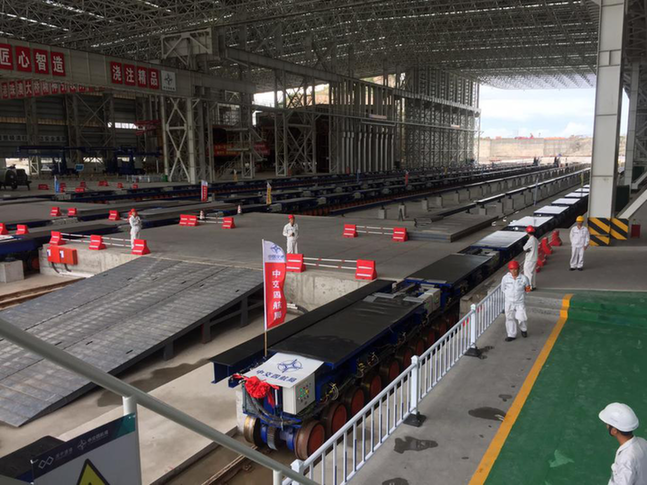

在深中通道沉管智慧工厂,有200辆台车蓄势待发,6台智能浇筑机整装调试,这些自主研发的设备,都是工程行业首次采用的大型智能施工装备,将要投入首节沉管浇筑工作。

自主创新 缩短移动沉管用时

深中通道是世界级“隧-岛-桥-水下互通”集群工程,沉管隧道在世界范围内首次大规模采用钢壳混凝土(三明治)结构,长6.8公里(世界首例特长海底沉管隧道),双向八车道。海底钢壳混凝土沉管隧道具有五大技术难点,分别是超宽、变宽、深埋、回淤量大、挖砂坑区域地层稳定性差,极具技术挑战性,是目前为止世界技术难度最大的工程之一。

“1个月预制1节沉管,一天完成1节沉管移动。”这是中交四航局自主研发的钢壳管节电动轮轨式液压台车技术团队,在深中通道项目上创造的新纪录。

沉管纵横移动成为制约深中通道早日通车的重点难点。为满足工期要求,深中通道项目要保证每月生产1节沉管,保证海底隧道沉管安装,这就必须1天之内完成165米、8万吨重的超级钢壳沉管在预制厂内的顶推移动。这项艰难任务摆在了中交四航技术团队的面前。

“这种运输最适合的方式就是智能小车编组,但国内现有的智能小车的承载力均远远达不到要求,必须重新研发。”中交四航局深中通道项目总工程师黄文慧表示,历时一年半,终于攻克难关,自主研发出了单台承载力达到800吨的智能台车。

据了解,钢壳沉管浇筑完成后将有近8万吨,并将再次纵移至浅坞区进行一次舾装作业,而200台智能小车编组,将彻底解决单节8万吨沉管转运难题,大大提升管节转运工效,预计沉管纵移只需要3天时间即可完成,对缩短沉管预制工期有很大推进作用。

攻坚克难 研发智能浇注系统

工程师们面对的第二个难题,就是如何在单个管节2500个仓格实现毫米级误差的混凝土浇筑工作。

深中通道采用国际使用的钢壳沉管工艺,其三明治结构,设计时对控制100年寿命提出了苛刻的要求——钢壳和混凝土间的缝隙只能有0.5厘米的抽空。传统混凝土浇筑设备有电动和液压类型,采用人工布料方式,适用于裸露区域的浇筑,却没有办法适应钢壳浇筑区域的密闭仓格。

在国内外市场,项目组在考察和调研时寻找不到任何的技术支持。面对传统浇筑设备适用性差、沉管预制工期紧等问题,深中项目工程师整合资源,自行设计一款智能化浇筑设备,实现浇筑速度、下料高度等因素的完全控制及稳定,保证沉管预制质量和效率。

智能浇筑系统是对沉管仓格进行精准浇筑的新型平台,通过对混凝土生产及浇筑等全过程监控,实时记录统计数据,不需要人工去做任何操作,包括作业人员所有的信息都可以在手机上能够查得到看得到,大大提高了工作效率,具备每个月生产一节管节的能力,比港珠澳大桥提高了一倍多。

本月中旬,智慧工厂将迎来第一节沉管,预计在本月底,就将正式开始第一节沉管的浇筑。

作为我国迈向交通强国新征程的国家重大工程,建成后深中通道将是广东自由贸易试验区之间的交通纽带,有效释放目前交通路网的沉重压力。未来还将与虎门大桥、珠江黄埔大桥、南沙大桥、港珠澳大桥及拟建的莲花山通道,共同组成粤港澳大湾区的跨江“大通道”、经济大动脉,为粤港澳大湾区的建设注入新活力。